聯(lián)系人:袁先生

座機(jī):0769-82855009

手機(jī):18002915910

郵箱:[email protected]

地址:東莞市長(zhǎng)安鎮(zhèn)錦廈社區(qū)S358省道太安路263號(hào)(即德愛(ài)小學(xué)公交站臺(tái)旁)

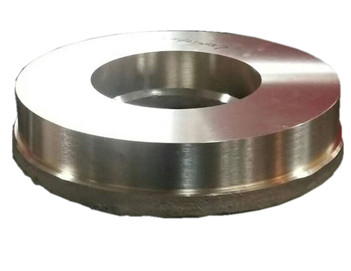

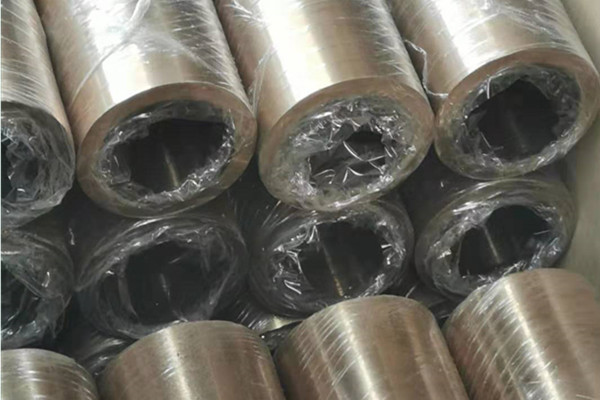

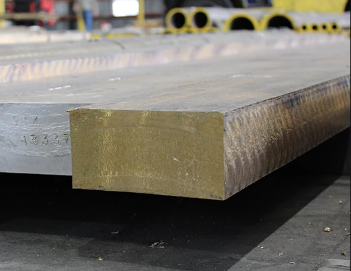

新型強(qiáng)化彌散銅合金電阻焊電極材料

來(lái)源:廣東赫達(dá)金屬材料有限公司 發(fā)布時(shí)間:2023-05-27 點(diǎn)擊量:1668

彌散強(qiáng)化銅合金的主要特點(diǎn)

傳統(tǒng)的金屬?gòu)?qiáng)化方法有應(yīng)變硬化、固溶強(qiáng)化及沉淀硬化等。應(yīng)變硬化是在低于金屬再結(jié)晶溫度下將金屬進(jìn)行冷加工或塑性變形,大部分金屬的再結(jié)晶溫度皆位于其絕對(duì)溫標(biāo)熔點(diǎn)的1/3~1/2間,將冷加工的金屬加熱到再結(jié)晶溫度時(shí),全部強(qiáng)化都將消失。

固溶強(qiáng)化是將其它元素加入到基體金屬中來(lái)完成的。添加元素的原子進(jìn)入到基體金屬晶格中形成固溶體。這些添加元素的原子阻止相鄰原子面相互滑移,從而阻礙塑性變形。固溶合金在較低溫度下,即在絕對(duì)溫標(biāo)固相線溫度的1/2左右,就將喪失大部分強(qiáng)度。

另外,基體的性能如導(dǎo)電、導(dǎo)熱性等,都會(huì)發(fā)生較大變化沉淀硬化是將元素添加于基體金屬中以形成亞穩(wěn)固溶體,隨后進(jìn)行沉淀熱處理,在基體中形成金屬間化合物、原子偏聚團(tuán)或顆粒,以阻止原子面滑移起到強(qiáng)化作用,當(dāng)加熱到沉淀熱處理溫度時(shí),金屬間化合物長(zhǎng)大,又形成固溶體,沉淀熱處理獲得的強(qiáng)度完全消失。

從以上各種金屬?gòu)?qiáng)化方法的機(jī)理可以看出:使用以上強(qiáng)化方法,在室溫條件下,可不同程度地提高材料強(qiáng)度。但在高溫條件下,以上各種強(qiáng)化方法都將失效。因此人們一直在尋求一種高溫條件下不失效的強(qiáng)化方法,這就導(dǎo)致了氧化物彌散強(qiáng)化材料的產(chǎn)生。

氧化物彌散強(qiáng)化銅是通過(guò)均勻彌散在銅基體中的細(xì)小氧化鋁顆粒有效阻止位錯(cuò)移動(dòng)來(lái)增強(qiáng)基體強(qiáng)度的,化學(xué)成份為:Cu(wt%)98.75%;Al2O3(wt%)1.25%。由于氧化鋁顆粒細(xì)小均勻彌散,所以能保持銅基體的高導(dǎo)電、導(dǎo)熱性。同時(shí),由于氧化鋁顆粒硬,在高溫下熱穩(wěn)定性好及對(duì)基體金屬的不溶性,甚至在接近銅熔點(diǎn)的溫度下都能保持其原來(lái)的粒度和間距,所以彌散強(qiáng)化銅在高溫下尚能保有其大部分強(qiáng)度。

彌散強(qiáng)化銅合金的制作工藝

彌散強(qiáng)化銅制造工藝的關(guān)鍵在于獲得均勻彌散的強(qiáng)化相。目前成熟的工藝有四種方法:組元混合、共沉淀、機(jī)械合金化及內(nèi)氧化。將混合料加熱到高溫,氧化劑分解,生成的氧擴(kuò)散到銅-鋁合金顆粒中,優(yōu)先與鋁反應(yīng)生成氧化鋁。這就是所謂的氧化過(guò)程。待全部鋁氧化完畢后,將粉末置于還原氣氛中加熱以除去多余的氧,這樣就獲得了在基體上均勻分布有細(xì)小氧化鋁質(zhì)點(diǎn)的銅。要充分發(fā)揮ODSC合金的性能優(yōu)勢(shì),致密化是很重要的。一般可用各種常規(guī)工藝技術(shù)將處理后的原料制成全密實(shí)型材。如將原料封裝于銅包套中,然后擠壓成所需形狀。對(duì)于大尺寸坯料則可以通過(guò)包套后熱等靜壓來(lái)完成致密化。

彌散強(qiáng)化銅在鍍鋅鋼板焊接中的應(yīng)用

點(diǎn)焊時(shí)電極頭上承受的壓力通過(guò)的電流到達(dá)電極頭前端溫度為800-1000℃。而在鍍鋅鋼板焊接時(shí),電流一般較大,否則難以取得充分的焊接焊點(diǎn)。但焊接電流越大,電極頭損壞也越厲害。尤其是鍍鋅鋼板中鋅、鐵極易擴(kuò)散到Cu-Cr電極中,并與銅形成合金,即形成所謂的粘結(jié),這就越發(fā)加速了電極損耗。

用彌散強(qiáng)化銅電極焊接鍍鋅鋼板時(shí),由于彌散強(qiáng)化銅導(dǎo)電、導(dǎo)熱性好、強(qiáng)度高,耐高溫達(dá)900-1200℃,可承受更高的電流、壓力及溫度。更主要的是彌散強(qiáng)化銅電極中彌散分布著細(xì)小的氧化鋁,可阻止鋅向電極中擴(kuò)散,從而大大減輕了粘結(jié)所帶來(lái)的電極損耗,使電極壽命比普通Cu-Cr電極壽命延長(zhǎng)2~2.7倍。